Cullet:Las botellas y frascos de vidrio están hechos de tres ingredientes naturales: arena de sílice, gaseosa en efectivo y piedra caliza.Los materiales se mezclan con vidrio reciclado, llamado “cullet”.El cullet es el ingrediente principal de las botellas y envases de vidrio.A nivel mundial, nuestros envases de vidrio contienen un promedio de 38 % de vidrio reciclado.Las materias primas (arena de cuarzo, carbonato de sodio, piedra caliza, feldespato, etc.) se trituran, las materias primas húmedas se secan y las materias primas que contienen hierro se tratan con eliminación de hierro para garantizar la calidad del vidrio.

Horno:La mezcla por lotes se dirige al horno, el horno se calienta con gas y electricidad a aproximadamente 1550 grados centígrados para crear vidrio fundido.El horno funciona las 24 horas del día, los siete días de la semana y puede procesar varios cientos de toneladas de vidrio cada día.

Refinador:Cuando la mezcla de vidrio fundido sale del horno, fluye hacia un refinador, que es esencialmente un recipiente de retención cubierto por una gran corona para contener el calor.Aquí, el vidrio fundido se enfría a unos 1250 grados centígrados y las burbujas de aire atrapadas en el interior escapan.

Frente del hogar:El vidrio fundido luego pasa al antecrisol, que lleva la temperatura del vidrio a un nivel uniforme antes de ingresar al alimentador.En el alimentador final, las cizallas cortan el vidrio fundido en "gobs", y cada gob se convertirá en una botella o frasco de vidrio.

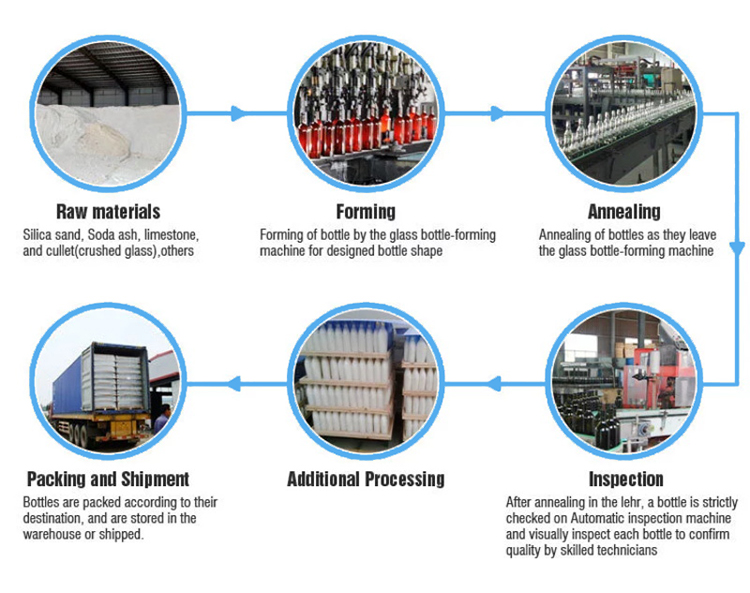

Máquina formadora:El producto final comienza a tomar forma dentro de la máquina formadora a medida que cada gota se deja caer en una serie de moldes.Se utiliza aire comprimido para dar forma y expandir la gota en un recipiente de vidrio.El vidrio continúa enfriándose en el punto del proceso de fabricación, cayendo a aproximadamente 700 grados centígrados.

Recocido:Después de la máquina formadora, cada botella o frasco de vidrio pasa por un paso de recocido.El recocido es necesario porque el exterior del recipiente se enfría más rápido que el interior.El proceso de recocido recalienta el recipiente y luego se enfría gradualmente para liberar el estrés y fortalecer el vidrio.Los recipientes de vidrio se calientan a unos 565 grados centígrados y luego se enfrían lentamente a 150 grados centígrados.Luego, las botellas y los frascos de vidrio se dirigen al recubridor final del código para un recubrimiento exterior final.

Inspección de botellas y frascos de vidrio:Cada botella y frasco de vidrio se somete a una serie de inspecciones para garantizar que cumpla con los más altos estándares.Múltiples cámaras de alta resolución dentro de las máquinas escanean hasta 800 botellas de vidrio por minuto.Las cámaras se colocan en diferentes ángulos y pueden detectar defectos minúsculos.Otra parte de los procesos de inspección incluye máquinas que ejercen presión sobre los envases de vidrio para probar el grosor de la pared, la resistencia y si el envase sella correctamente.Los expertos también inspeccionan manual y visualmente muestras aleatorias para garantizar la calidad.

Si una botella o frasco de vidrio no pasa la inspección, vuelve al proceso de fabricación de vidrio como desperdicio.Los contenedores que pasan la inspección están preparados para el transporte.a los fabricantes de alimentos y bebidas,quienes los llenan y luego los distribuyen a tiendas de abarrotes, restaurantes, hoteles y otras tiendas minoristas para que los compradores y clientes disfruten.

El vidrio es infinitamente reciclable, y un recipiente de vidrio reciclado puede pasar de la papelera de reciclaje al estante de la tienda en tan solo 30 días.Entonces, una vez que los consumidores y los restaurantes reciclan sus botellas y frascos de vidrio, el ciclo de fabricación de vidrio comienza nuevamente.

La botella de vidrio es el principal envase de embalaje para la industria alimentaria, médica y química.Tiene muchas ventajas, no es tóxico, insípido, su estabilidad química es buena, fácil de sellar, buena hermeticidad, es un material transparente y se puede observar desde el exterior del paquete hasta la situación real de la ropa. .Este tipo de embalaje es útil para el almacenamiento de mercancías, tiene un muy buen rendimiento de almacenamiento, su superficie es lisa, fácil de desinfectar y esterilizar y es el envase de embalaje ideal.

El vidrio que prácticamente no tiene color se llama vidrio incoloro.Incoloro es el término preferido en lugar de la palabra claro.Claro se refiere a un valor diferente: la transparencia del vidrio y no su color.El uso correcto de la palabra clara sería en la frase “botella verde clara”.

El vidrio de color aguamarina es un resultado natural del hierro natural que se encuentra en la mayoría de las arenas o mediante la adición de hierro a la mezcla.Al reducir o aumentar la cantidad de oxígeno en la llama utilizada para derretir la arena, los fabricantes pueden producir un color más verde azulado o más verde.

El vidrio blanco opaco se denomina comúnmente vidrio de leche y, a veces, se denomina ópalo o vidrio blanco.Puede ser producido por la adición de estaño, óxido de zinc, fluoruros, fosfatos o calcio.

El vidrio verde se puede fabricar mediante la adición de hierro, cromo y cobre.El óxido de cromo producirá un color verde amarillento a verde esmeralda.Las combinaciones de cobalto (azul) mezclado con cromo (verde) producirán un vidrio verde azulado.

El vidrio ámbar se produce a partir de las impurezas naturales de la arena, como el hierro y el manganeso.Los aditivos que hacen que el ámbar incluyan níquel, azufre y carbono.

El vidrio azul está coloreado con ingredientes como el óxido de cobalto y el cobre.

El púrpura, la amatista y el rojo son colores de vidrio que generalmente provienen del uso de óxidos de níquel o manganeso.

El vidrio negro generalmente está hecho de altas concentraciones de hierro, pero puede incluir otras sustancias como carbón, cobre con hierro y magnesia.

Ya sea que el lote esté destinado a ser vidrio transparente o de color, los ingredientes combinados se conocen como la mezcla del lote y se transportan a un horno y se calientan a una temperatura de aproximadamente 1565°C o 2850°F.Una vez derretido y combinado, el vidrio fundido pasa a través de un refinador, donde se permite que escapen las burbujas de aire atrapadas y luego se enfría a una temperatura uniforme pero aún moldeable.Luego, un alimentador empuja el vidrio líquido a una velocidad constante a través de aberturas de tamaño preciso en un troquel resistente al calor.Las cuchillas de corte cortan el vidrio fundido emergente en el momento preciso para crear cilindros alargados llamados gotas.Estos gobs son piezas individuales, listas para formar.Entran en una máquina formadora donde, usando aire comprimido para expandirlos para llenar un troquel de la forma final deseada, se transforman en contenedores.

Hora de publicación: Sep-07-2021